Зайченко Виктор Михайлович[0000-0002-5979-4234]1,1, Соловьев Дмитрий Александрович[0000-0001-5591-3067]1,2, Чернявский Адольф Александрович[0000-0002-3291-4750]2,3

1Объединенный институт высоких температур РАН (ОИВТ РАН),

г. Москва, 125412, Россия,

2ОАО «Ростовтеплопроект», г. Ростов-на-Дону, Россия

E-mail: 1zaitch@oivtran.ru, 2E-mail: solovev@guies.ru,

3E-mail: 1936@mail.ru,

Аннотация. В статье рассматриваются современные проблемы и перспективы развития биоэнергетики России. Рассмотрены возможности реализации биоэнергетического потенциала России. Выполнен обзор эффективных технологий термической конверсии биомассы и описаны новые возможности по использованию биотоплива.

Ключевые слова: биоэнергетика, биогаз, газогенератор, пиролиз

Введение

В современной экономике можно выделить три перспективных направления развития технологий: информационные технологии, нанотехнологии и биотехнологии.

В области информационных технологий за последние 15 – 20 лет в России сделано достаточно много: созданы эффективные информационно-управляющие системы практически во всех отраслях хозяйства, получили широкое развитие современные системы радио-телевещания и связи, включая мобильную связь, стал легкодоступным Интернет с его огромными возможностями.

Нанотехнологии в последние годы также активно внедряются в различные сферы экономики, в том числе и в энергетику.

И только биотехнологии, при всех их больших потенциальных возможностях, отстают в России от мирового уровня развития.

По существующим оценкам [1], мировой рынок биотехнологий в 2025 году достигнет уровня в 2 трлн. US$. Доля же России на этом рынке составляет на сегодняшний день менее 0,1%, а по ряду сегментов (биоразлагаемые материалы, биотопливо) практически равна нулю.

Тенденция к замене химических продуктов биологическими формировалась 30 — 40 лет назад. Тогда СССР активно участвовал в этом процессе: были созданы крупные промышленные предприятия, система отраслевых и академических научных центров в сельском хозяйстве, пищевой и химической промышленности активно внедрялись новые биологические препараты.

За прошедшие 20 лет в мире созданы принципиально новые биотехнологии и продукты. Россия почти не участвует в этом процессе. В итоге более 80% биотехнологической продукции, которая потребляется в России, является импортом, а объемы потребления биотехнологической продукции в России остаются несопоставимо низкими по сравнению, как с развитыми, так и с развивающимися странами [1]. Результаты научных исследований остаются невостребованными или превращаются в продукт, объем производства которого часто ограничен возможностями научной лаборатории.

Задерживаясь в развитии и внедрении биотехнологий по целому ряду отраслей, российская экономика рискует оказаться за чертой современного технологического развития, которое складывается в мире последние 15 — 20 лет. В среднесрочной перспективе это может привести к системной деградации целого ряда промышленных отраслей, поскольку ни развитие на мировых рынках, ни конкурентоспособное воспроизводство производственной базы не будет возможно без использования биотехнологий.

Для России биоэнергетика является одним из наиболее перспективных видов использования возобновляемых источников энергии (ВИЭ). И прежде всего – в области использования отходов аграрно-промышленного, деревообрабатывающего секторов, пищевой промышленности, а также бытовых отходов.

Основная доля тех немногих инвестиций, которые в РФ были направлены на развитие ВИЭ, также пришлись на биоэнергетику. Однако серьезных позиций в энергобалансе страны биоэнергетика по-прежнему не занимает.

Эксперты оценивают общий технический потенциал биомассы в РФ в 15-20 тысяч МВт (для сравнения: мощность всех АЭС России составляет около 24 тысяч МВт). Инвесторы уже обращают внимание на потенциал биоэнергетического сектора в России. Так, по данным аналитической компании Rosbioconsulting, на протяжении последних десяти лет накопленные инвестиции в биоэнергетику выросли в 18-20 раз; объем инвестиций в биоэнергетику составил порядка 30 млрд рублей, или 88-90% от общего объема инвестиций в ВИЭ в стране.

По данным институтов ОИВТ РАН и «Ростовтеплоэлектропроект» [2], стоимость 1 кВт установленной мощности энергетических установок с использованием биотоплива, находится в пределах от 2000 до 4000 евро. В то же время удельная стоимость крупных АЭС оценивается в 3500 – 5000 евро за кВт. Современные угольные электростанции оцениваются примерно в 2500–3500 евро за 1 кВт. Определенные преимущества имеет газовая генерация со стоимостью около 2000–2500 евро за 1 кВт. Однако цены на газ стремительно растут, приближаясь к европейскому уровню. И это приводит уже сегодня к низкой рентабельности, либо даже к убыточности (при отсутствии господдержки) сооружаемых электростанций на газовом топливе.

Отметим для сравнения, что стоимость 1 кВт крупных современных сетевых ветроэлектростанций составляет не более 1600–1800 евро, а солнечных – 1200–1500 евро.

В комплексной программе развития биотехнологий в РФ до 2020 года [1] существенная роль отводится биоэнергетике. На ее поддержку в общей сложности выделено 367 млрд. рублей. Эти средства планируются для создании технологической и технической базы развития биоэнергетики, для поддержки инженерных разработок и производства оборудования, а также для поддержки региональных проектов в области производства электроэнергии и тепла из биотоплива.

Как полагают аналитики, именно биоэнергетика может стать тем звеном цепи, ухватившись за которое можно вытащить из отставания всю цепь развития ВИЭ в России.

Российское энергетическое агентство указывает, что практически все федеральные округа России располагают основными, возобновляемыми источниками энергии (энергия солнца, энергия ветра, гидроэнергия малых рек, энергия биомассы), и имеют потенциально необходимые возможности для создания интегрированных энергетических комплексов для производства тепловой и электрической энергии и моторного топлива. Потенциально возможное производство из биотоплива электроэнергии составляет 151 200 ГВт, тепла —344 ГВт [1]. По результатам расчетов, в распоряжении России остается не более 15 лет для того, чтобы найти источники получения доходов, отличные от экспорта нефти и газа.

Возможности реализации биоэнергетического потенциала России

Основная доля российского экспорта нефти приходится на страны ЕС. На сегодняшний день годовой темп прироста объемов потребления биотоплива в Европе составляет 50%. Площади под посевы высокоэнергетических культур в Европе и других странах ограничены, а мощности перерабатывающих заводов не загружены, поэтому в ближайшие годы Россия может более эффективно реализовать свой земельный потенциал (примерно 9% от мировой пашни) – около 40 млн га невостребованной пашни под создание энергетических плантаций, а также более полно использовать около 1 млрд т биомассы ежегодно. Причем, как показывают расчеты, при культивировании, например, топинамбура для производства биогаза и биоэтанола для моторного топлива для всего российского АПК необходимо всего около 3 млн га, для автопарка всего РФ – 15 млн га. При культивировании сладкого сорго для автопарка АПК – до 1 млн га, для РФ в целом – 15 млн га, то есть намного меньше пустующих земель.

Для энергетических целей планируется развитие производства всех видов биотоплива: газообразного, твердого и жидкого.

Газообразное биотопливо позволяет реализовать многие новые энергетические технологии, особенно эффективные в области автономной энергетики, где применение биотопливных газов представляется более значимым и эффективным, чем простое сжигание биомассы в котлах.

В настоящее время газообразное биотопливо получают с помощью двух основных технологий:

— метод метанового анаэробного сбраживания отходов сельскохозяйственного производства (навоза животных, помета птиц, растительных отходов), бытовых отходов, отходов пищевой промышленности, отходов очистных сооружений канализации и т.п.;

— метод высокотемпературной обработки биомассы.

При использовании анаэробного (без доступа воздуха) сбраживания в результате переработки биомассы образуются два полезных продукта:

— горючий газ (биогаз) – смесь метана (до 70%) и углекислого газа (до 30%);

— жидкое органическое удобрение – экологически чистое, концентрированное (используется при разбавлении 1:10…1:20), высокоэффективное, универсальное, с полным отсутствием патогенной микрофлоры, гельминтов, всхожих семян сорняков, нитритов и нитратов.

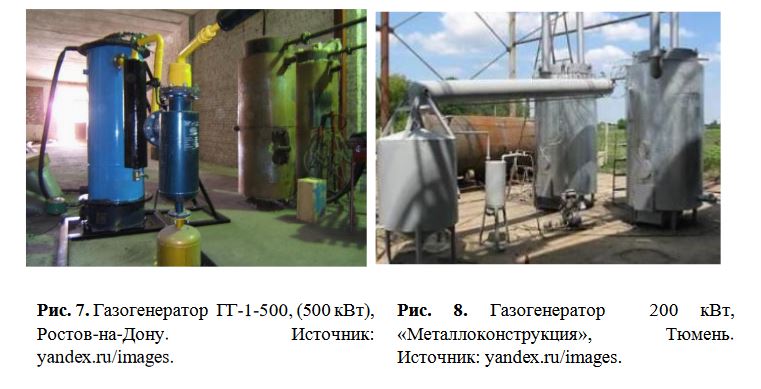

Биогаз используется для получения тепловой и/или электрической энергии. Биогазовые установки (БГУ) полностью энергонезависимы, потребление энергии от внешних источников отсутствует. На собственные нужды – для обогрева биореакторов в холодный период года потребляется не более 30 % вырабатываемого биогаза.

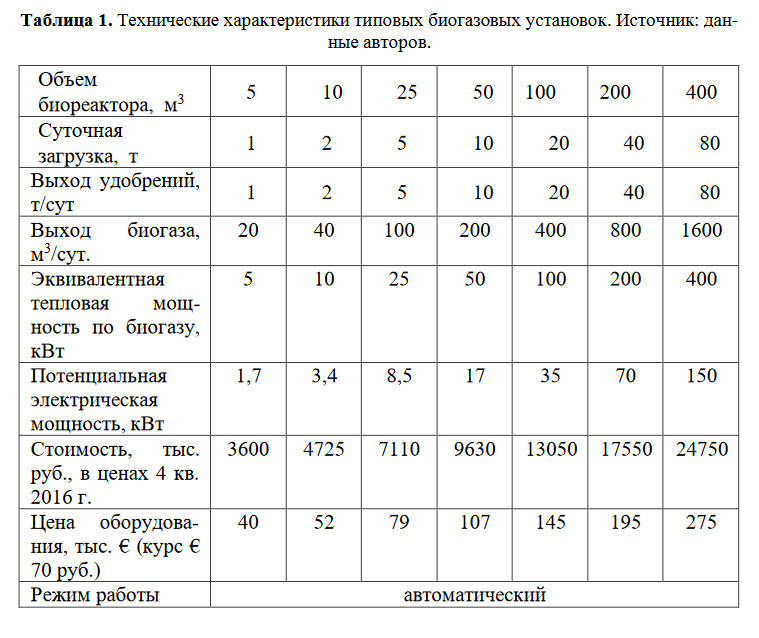

На рис.1 показана структурная схема одного из вариантов биогазовых установок.

<!— /* Font Definitions */ @font-face {font-family:»Cambria Math»; panose-1:2 4 5 3 5 4 6 3 2 4; mso-font-charset:0; mso-generic-font-family:roman; mso-font-pitch:variable; mso-font-signature:3 0 0 0 1 0;} /* Style Definitions */ p.MsoNormal, li.MsoNormal, div.MsoNormal {mso-style-unhide:no; mso-style-qformat:yes; mso-style-parent:»»; margin:0cm; text-align:justify; text-indent:11.35pt; line-height:12.0pt; mso-pagination:widow-orphan; mso-layout-grid-align:none; punctuation-wrap:simple; text-autospace:none; font-size:10.0pt; font-family:»Times New Roman»,serif; mso-fareast-font-family:»Times New Roman»; mso-ansi-language:EN-US; mso-fareast-language:EN-US;} .MsoChpDefault {mso-style-type:export-only; mso-default-props:yes; font-size:10.0pt; mso-ansi-font-size:10.0pt; mso-bidi-font-size:10.0pt; mso-ansi-language:EN-US; mso-fareast-language:EN-US;} .MsoPapDefault {mso-style-type:export-only; line-height:12.0pt;} @page WordSection1 {size:612.0pt 792.0pt; margin:2.0cm 42.5pt 2.0cm 3.0cm; mso-header-margin:36.0pt; mso-footer-margin:36.0pt; mso-paper-source:0;} div.WordSection1 {page:WordSection1;} —>

Отходы сельхозпроизводства в реакторах-ферментерах 1 и 2 проходят стадию анаэробного сбраживания с выделением биогаза. Биогаз поступает из реактора 2 на газопоршневую электростанцию. Электрическая мощность электростанции на напряжении 0,4 кВ выдается через трансформатор (или без него) в сеть, а тепловая мощность – потребителям тепловой энергии в виде теплоносителя с температурой в прямой магистрали до 90…95 ОС. Около 10 % тепловой энергии расходуется в среднем по году на поддержание процесса ферментации в реакторе 1.

Биогаз, содержащий значительную долю метана, может служить хорошим топливом для мини-ТЭС и мини-ТЭЦ, правда, с некоторым снижением их мощности в сравнении с использованием природного газа.

Перебродивший субстрат перекачивается из реактора 2 в резервуар-хранилище, откуда далее, в жидком виде или после осушки, поступает на реализацию в качестве биоудобрений.

Получаемое биоудобрение используется на любых почвах под любые культуры. Достоинства биоудобрения связаны со способом его производства. Метановое сбраживание позволяет сохранять весь азот в аммонийной или органической формах. Фосфор в удобрении находится в основном в виде фосфатитов и нуклеопротеидов, калий – в виде растворимых солей, что обеспечивает лучшую их усвояемость растениями. Удобрение содержит полный набор микроэлементов, в нем в достаточном количестве присутствуют гуминовые и фолиевые кислоты и их соли. В удобрении много кальция, что способствует раскислению почв.

Главная особенность биоудобрения в том, что оно содержит активные полезные микроорганизмы, такие как метаногены и родственные им бактерии. Эти ризосферные микроорганизмы, попадая в почву, оказывают громадное влияние на растения, снабжая их физиологически активными веществами, витаминами, доступным азотом (азотофиксация), усиливают солюбилизацию фосфатов, высвобождают другие элементы питания растений из почвенных минералов. Биоудобрение напрямую усиливает активность основного процесса растений – фотосинтеза.

При постоянном использовании биоудобрения в почве образуются гуминовые материалы, улучшаются ее аэрация, водоудерживающая и инфильтрационная способность, скорость катионного обмена. Идет естественное восстановление утраченного плодородия почв. Поскольку при применении микробиологического удобрения в почве идут экзотермические процессы, увеличивается ее теплоемкость, это приводит к ускорению всхожести, цветения и плодоношения, лучшему корнеобразованию.

Биоудобрение содержит также природные стимуляторы роста растений: гиббереллины и ауксины. Они активны в очень небольших концентрациях. С их присутствием связана эффективность удобрения при больших степенях разбавления и малых дозах внесения.

Применение биоудобрения обеспечивает получение экологически чистой сельскохозяйственной продукции высокого качества, позволяет ликвидировать загрязнения в виде помета, навоза, улучшает экологическую обстановку и, в конечном счете, здоровье населения.

Эффективность инвестиций в биогазовые установки, обеспечивающие получение электричества, тепла и биоудобрений, достаточно высока. Как правило, дисконтированные сроки окупаемости затрат не превышают 5 лет, но при условии возможности реализации всех вырабатываемых биоудобрений. Вместе с тем, в регионе размещения биоустановки может наблюдаться через несколько лет спад спроса на биоудобрения ввиду эффекта «насыщения рынка сбыта». Поэтому, еще до начала строительства биогазовых установок, следует выполнить детальные маркетинговые исследования рынков сбыта биоудобрений.

В целом, при грамотной организации полного сбыта вырабатываемых электрической и тепловой энергии и биоудобрений, биогазовые установки обладают следующими несомненными достоинствами:

— полная утилизация отходов;

— полная автоматизация процесса;

— производство из отходов дешевого топлива, электричества и тепла;

— производство из отходов эффективных органических удобрений;

— значительное улучшение экологической обстановки.

Высокотемпературные технологии конверсии биомассы осуществляются при температурах до 1000ОС без доступа кислорода в зону обработки. Эти технологии делятся на пиролиз, проводимый при температурах до 400…800ОС, и совмещенный пиролиз-крекинг, проводимый при температурах 800…1000ОС.

Горючий газ, генерируемый в этих технологических процессах, получивший название «синтез-газ», вырабатывается в существенно больших объемах, чем биогаз из того же количества биомассы, при значительно более компактном технологическом оборудовании.

Большинство известных методов газификации низкосортных твердых топлив не позволяют получать горючие газы с теплотой сгорания более 6 МДж/м3. Пиролитические методы переработки дают возможность получать горючие газы с заметно более высокой теплотворной способностью, но имеют тот недостаток, что в составе получаемых газов содержится значительная доля двуокиси углерода и азота при низком выходе пиролизных газов. В результате энергетическая эффективность конверсии исходного сырья не превышает 30 %.

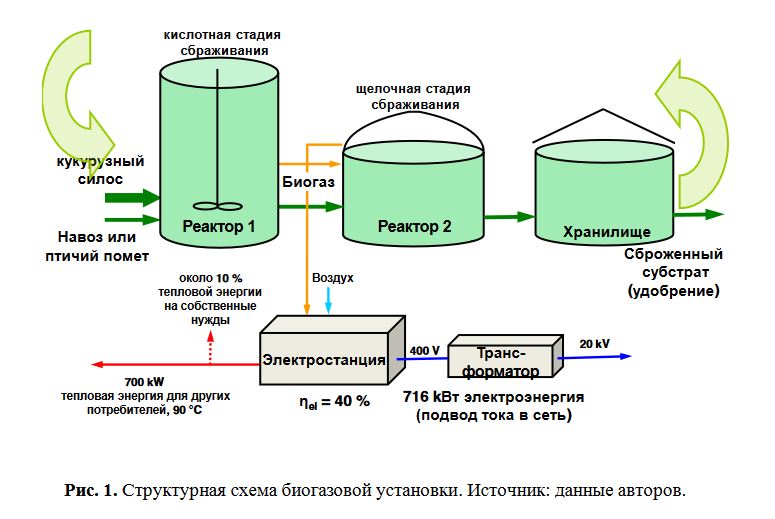

В настоящее время в мировой практике применение пиролизной обработки биомассы для получения генераторного газа получило широкое распространение. На мировом энергетическом рынке имеются предложения разнообразных реакторов пиролиза, пиролизных печей, пиролизных котлов, имеющих различные производительности и различные режимы ведения технологических процессов. Большая часть пиролизного оборудования рассчитана на объемы переработки биомассы до 20…30 т/сут, т.е обеспечивает не очень высокую производительность.

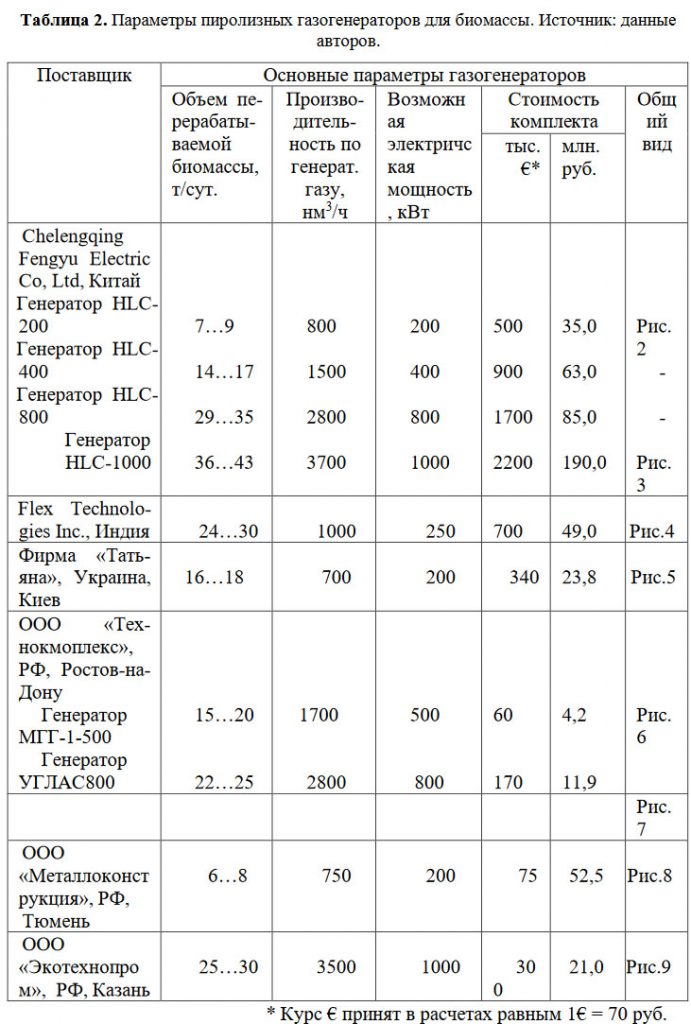

Перечень некоторых видов пиролизного оборудования представлен в табл.2, а их общие виды показаны на рис.2…9.

Из представленных здесь газогенераторов наиболее приемлемым представляется использование реакторов пиролиза типа «УГЛАС-800» Ростовского предприятия «Технокомплекс». Эти реакторы, поставляемые в комплекте с оборудованием очистки, осушки и охлаждения генераторного газа, можно считать оптимальными по соотношению «цена – качество».

Одним из примеров эффективного внедрения пиролизной технологии является создание в Краснодарском крае линии по переработке шелухи семян подсолнечника в ООО «Центр «СОЯ», ст. Тбилисская (см. рис.10 – www.soyanews.info).

Как показал опыт сооружения этой линии, существуют и технические возможности, и экономическая целесообразность сооружения комплексов по утилизации биомассы. Для решения поставленной задачи, в ООО «Центр «СОЯ» использовали модульную газогенераторную когенерационную мини-ТЭЦ с технологией пиролизной газификации лузги. Из 1 кг лузги получают минимум 0,3 Нм3 генераторного газа с минимальной калорийностью 1150 ккал/Нм3. Полученный генераторный газ используют в трех электрогенераторных установках мощностью по 250 кВт с газопоршневыми двигателями. Обеспечивается полная утилизация 17 тонн лузги в сутки.

На рис.11 показана типизированная структурная схема установки получения генераторного газа из биомассы при использовании пиролизной технологии.

Такая установка содержит следующее основное оборудование:

— газификационная колонна – реактор пиролиза биомассы;

— бункер со шнековым питателем для подачи биомассы в реактор;

— вентилятор подачи воздуха в реактор;

— система автоматического удаления золы из реактора;

— система очистки и охлаждения получаемого в реакторе генераторного газа, включающая циклоны, сухие и мокрые скрубберы, сепаратор;

— вентилятор высокого давления (на схеме – «газовый насос»), обеспечивающий сжатие получаемого газа до давления заданного значения;

— газгольдер (или ресивер), обеспечивающий хранение запаса генераторного газа при заданном давлении;

— вспомогательные системы, назначение которых ясно из рис.11.

Генернаторный газ образуется в реакторе пиролиза в результате разложения биомассы при нагреве до температуры 600…800ОС без доступа воздуха или при ограниченном доступе воздуха. Состав генераторного газа (другое название – «синтез-газ»), может быть различным в зависимости от режима работы реактора, но соотношение основных составляющих получаемого газа лежит в пределах:

- СО – оксид углерода (угарный газ) — 12…20 %

- СО2 – диоксид углерода (углекислый газ) — 8…12 %

- Н2 – водород — 15…20 %

- СН4 – метан — 1…4 %

- N2 – азот — 45…55 %

Из пяти три горючие компонента – СО, Н2 и СН4 определяют теплотворную способность генерируемого газа.

Отметим одну немаловажную особенность рассматриваемой схемы получения генераторного газа: в такой схеме полностью исключены вредные выбросы в атмосферу. На установке по рис.11 в принципе нет дымовой трубы. В дымовую трубу отводятся только выхлопные газы газопоршневого агрегата (на схеме не показан). Излишки генераторного газа, которые могут появляться в процессе ведения технологического процесса, сжигаются в факельной горелке. Зола из реактора удаляется с помощью элеватора в промежуточный бункер. Эта зола реализуется в качестве ингредиента в составе высококачественных удобрений.

Эффективные технологии термической конверсии биомассы

Более эффективная отечественная технология термической конверсии биомассы предложена Институтом высоких температур Российской академии наук – ОИВТ РАН [3-5]. Эта технология, позволяющая получать горючие газы методом обращенной газификации с пиролизом и последующей термической деструкцией летучих газов и конверсией их в синтез-газ с помощью крекинга, обеспечивает получение относительно чистого газа – практически без смол и частиц золы. Это позволяет использовать получаемый синтез-газ непосредственно, без дополнительной очистки в качестве топлива для газопоршневых агрегатов.

Технология ОИВТ РАН осуществляется следующим образом.

На первой стадии производится пиролиз биомассы с образованием газообразных, жидких и твердых продуктов реакции при температурах до 900ОС. Жидкая фаза пиролиза состоит из набора высокомолекулярных углеводородных соединений СnHm и пирогенетической воды. Эти жидкие продукты находятся в паровой фазе.

На второй технологической стадии газообразные продукты реакции пиролиза, состоящие из конденсируемой и неконденсируемой частей, продуваются при температуре около 1000ОС через твердую углеродную фазу, образующуюся при пиролизе на первой стадии процесса. При этом пирогенетическая вода, находящаяся в паровой фазе, взаимодействует с углеродом с образованием водорода и окиси углерода:

С + Н2О = СО + Н2.

Высокомолекулярные соединения, входящие в состав конденсируемой части, пиролизируются при прохождении через засыпку высокотемпературного углерода с образованием водорода и окиси углерода:

СnHm + Н2О ≡ СО + Н2.

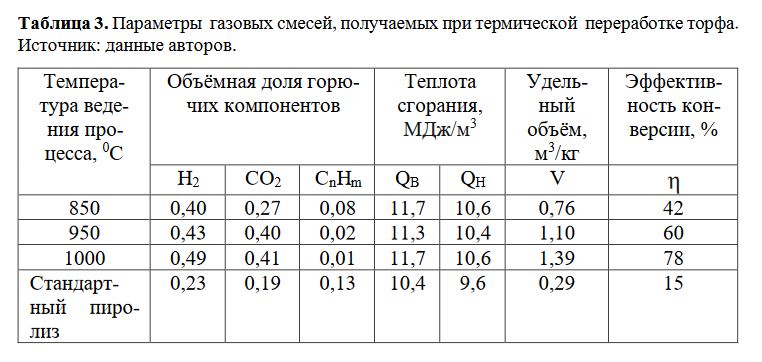

Таким образом осуществляется конверсия жидких и твердых продуктов реакции пиролиза в водород и окись углерода. Это обеспечивает безотходную переработку биомассы с получением высококалорийных энергетических газов. Свойства этих газов в зависимости от температуры ведения процессов изменяется, как показано в табл.3.

Основным достоинством технологии ОИВТ РАН является высокая степень конверсии перерабатываемой биомассы в энергетический газ. В существующих технологиях эта величина не превышает 18%, в технологии ОИВТ РАН – 78%. Суммарный выход горючих газов составляет 1,4 м3 на 1 кг биомассы, а средняя теплота сгорания – около 11,5 МДж/м3.

На рис.12 представлен общий вид опытной установки высокотемпературной конверсии биомассы, сооруженной в ОИВТ РАН. Эта установка оснащена компьютерной системой АСУ ТП, системами автоматического контроля и регулирования технологических параметров, системой автоматических защит и блокировок. Оценка финансово-коммерческой эффективности этой установки показала высокие значения всех критериев эффективности инвестиций, в том числе быструю окупаемость всех затрат – не более четырех лет.

Таким образом, для получения высокоэффек

вных газовых топлив из биомассы можно, в качестве приоритетной, рекомендовать использование отечественной высокотемпературной технологии конверсии биомассы, предложенной ОИВТ РАН.

Технологии создания создания автономных малых ТЭЦ

Сегодня не вызывает сомнения эффективность создания автономных малых ТЭЦ с использованием газопоршневых или газотурбинных установок, работающих на природном газе в сравнении с энергоснабжением от централизованных источников. Такие когенерационные малые ТЭЦ могут быть построены при сравнительно небольших капитальных вложениях – 1000…1400 US$/кВт и обеспечивают себестоимость получения электрической энергии 1,5…1,7 руб./кВтч и тепловой энергии – 0,8…1,0 тыс.руб./Гкал в текущих ценах [6]. Если учесть, что при централизованном энергоснабжении электроэнергия обходится сегодня в 4…8 руб./кВтч, а тепловая – 2000…2500 руб./Гкал [6], то становится понятным, почему малые ТЭЦ теперь находят все более широкое применение для энергообеспечения небольших и средних промышленных предприятий, агроферм, жилых поселков, индивидуальных хозяйств.

Однако, не везде и не всегда имеется возможность использования природного газа. Поэтому весьма привлекательными являются перспективы использования в качестве топлива для малых ТЭЦ синтез-газа, получаемого в результате новых методов термической конверсии биомассы, имеющейся в том или ином виде повсеместно. Технические вопросы при этом практически не возникают, поскольку основные компоненты синтез-газа – водород и оксид углерода – образуют эффективную смесь с высокой теплотворной способностью и большой адиабатной температурой горения, дающих возможность надежной и устойчивой работы когенерационных агрегатов.

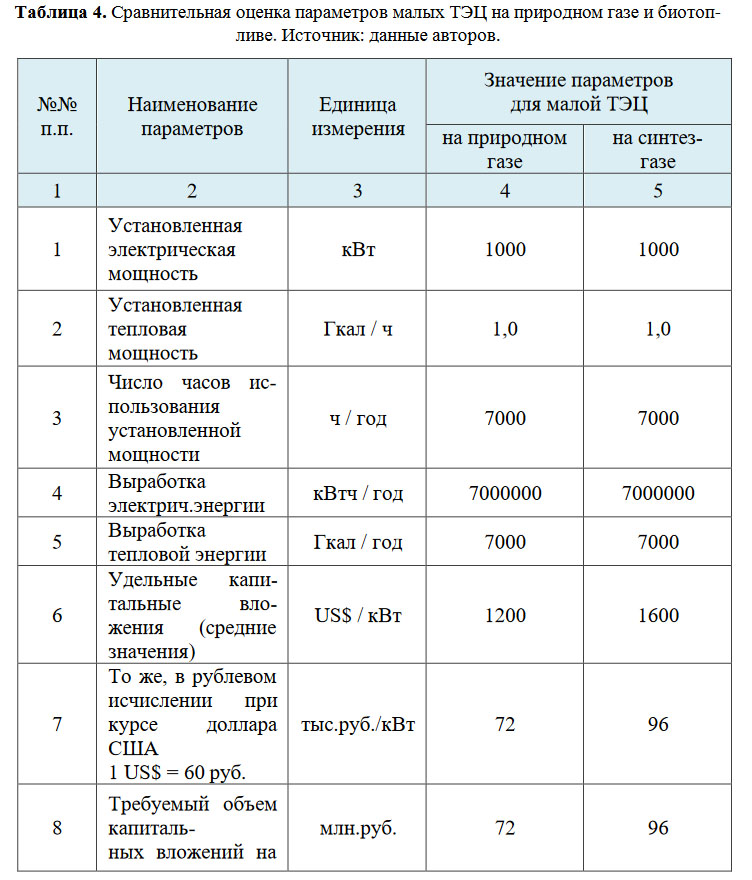

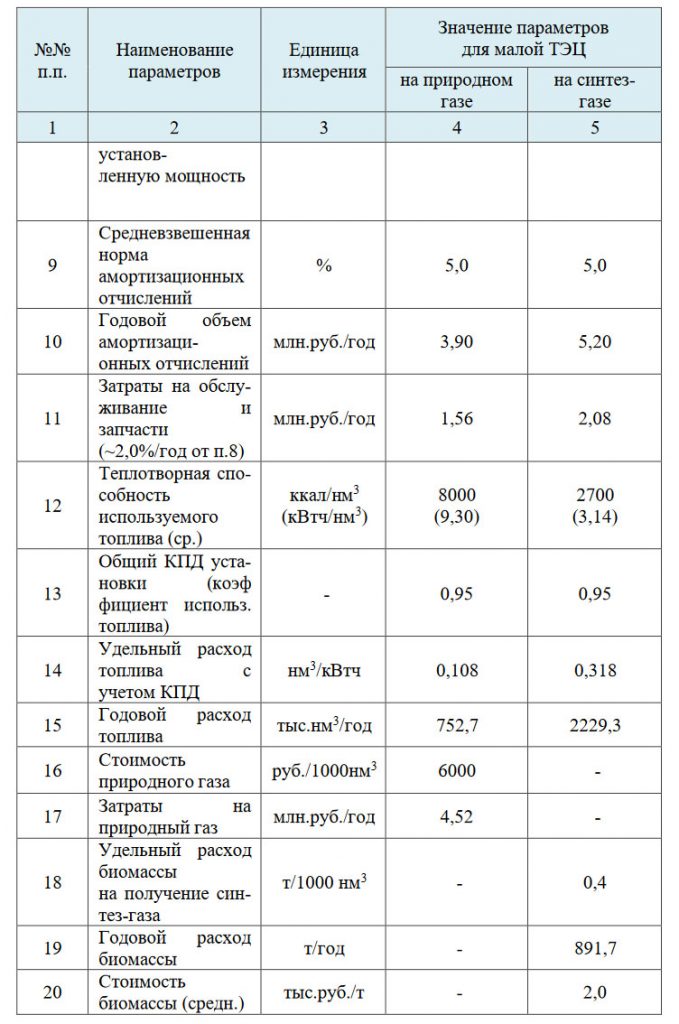

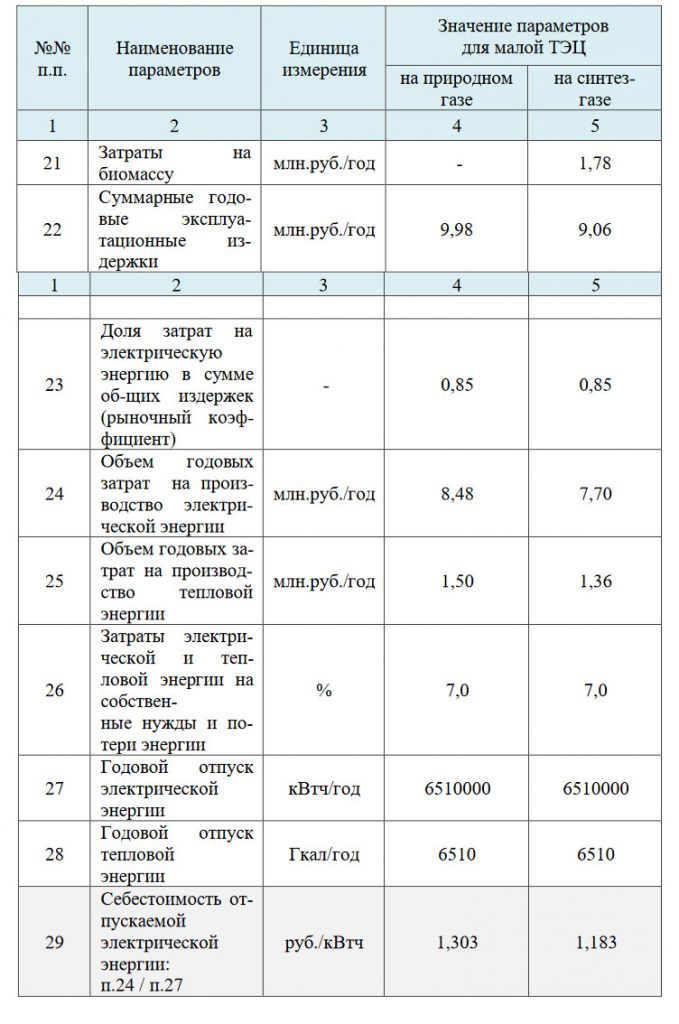

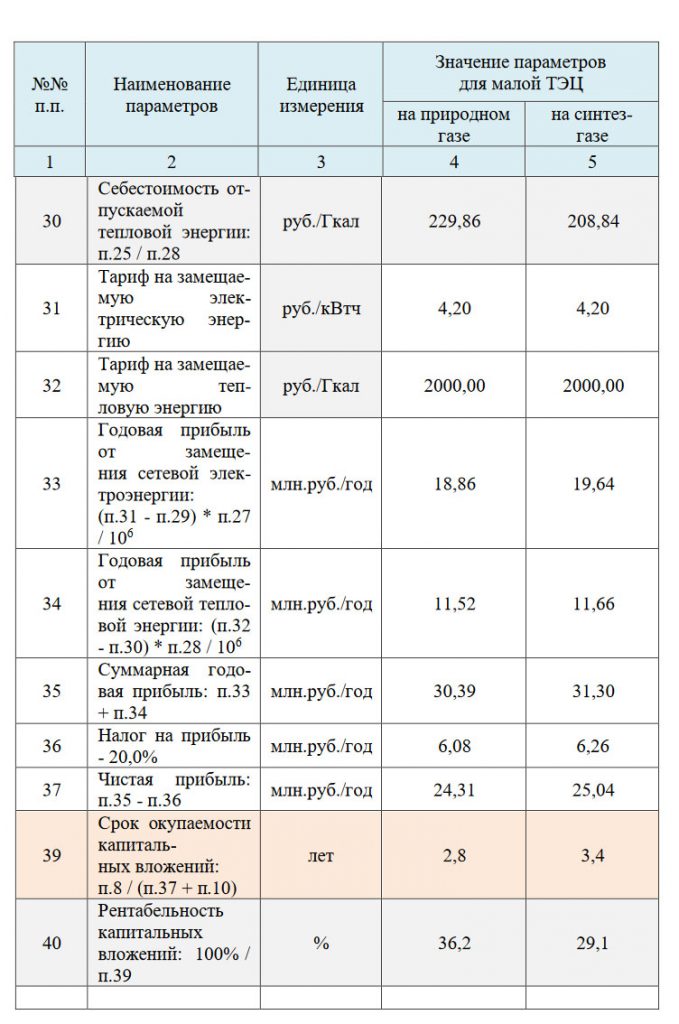

Сомнения могут, на первый взгляд, появиться в финансово-коммер-ческой эффективности использования синтез-газа. Ведь помимо капитальных вложений в сооружение самой мини-ТЭЦ для получения синтез-газа из того или иного вида биомассы требуются некие дополнительные инвестиции. Однако, увеличение удельных инвестиций в сооружение энергетического комплекса (электростанция + установка термической конверсии биомассы), как показывают расчеты, с избытком окупаются низкой стоимостью самой биомассы, заменяющей, по сути, дорогостоящий и быстро растущий в цене природный газ. В этом нетрудно убедиться, взглянув на сравнительные результаты расчетов, приведенные в табл.4.

В представленных результатах в качестве исходных данных для расчетов приняты параметры двух одинаковых по мощности и выработке энергии малых ТЭЦ. Одна из них рассчитана для работы на природном газе, вторая – на синтез-газе, получаемом в результате термической конверсии биомассы по технологии ОИВТ РАН. При этом учтено, что в затратах на сооружение второй установки имеется значительная доля затрат на блок конверсии биомассы в синтез-газ (см. п.8 в табл.4).

Литература

- Комплексная программа развития биотехнологий в Российской Федерации на период до 2020 года. ВП-П8-2322. Утв. Постановлением Правительства РФ от 24.04.12 № 1853п-178.

- Зайченко В.М., Чернявский А.А. Автономные системы энергоснабжения. – М.: «НЕДРА», 2015, 285 с., ил.

- Термические методы переработки древесины и торфа в энегетических целях / В.М.Батенин, А.В.Бессмертных, В.М.Зайченко, В.Ф.Косов, В.А.Синельщиков. // «Теплоэнергетика». – 2010, № 11. – с.36-42.

- Батенин В.М., Зайченко В.М., Косов В.Ф., Синельщиков В.А. Пиролитическая конверсия биомассы в газообразное топливо // ДАН. – 2012. – Т.446. — № 2. – с.179-182.

- Larina O.M., Zaichenko V.M. Energy production from Chicken Manure by Pyrolysis and Torrefaction // Proceedings of the 25th European Biomass Conference and Exhibition EUBCE-2017. – Stockholm, Sweden/ – 2017/ — p.1205-1209.

- Сравнительные характеристики распределенных и централизованных схем энергоснабжения // В.М.Зайченко, А.А.Чернявский / «Промышленная энергетика», 2016, № 1, с.2-8.

- Первый нефтеперегонный завод (http://www.tekhno-spas.ru/art/ statii/firstfub.

- Основные тенденции развития рынка биотоплива в мире и России. Аналитический отчет // Федченко И.А., Соловьева А.С., Лукьянов А.Н. Белгородская обл.: ОАО «Корпорация «Развитие», 2013. – 45 с.

- Оборудование для перерабатывающей промышленности и сельского хозяйства. Волгоград: АО «Компания «Жасkо». – http:// www. jasko. ru \ jasko \ katalog.ru. – 2009-2017.

- Никаноров С.М., Штепа М.В. Анализ рынка пеллетного производства в России / «Международная биоэнергетика» // http:www.biointerna-tonal.ru.

- Larina O.M., Sinelshchikov V.A., Sitchev G.A. Comparison of Thermal Conversion Methods of Different Biomass Types into Gaseous Fuel // Jornal of Physics: Conference Series. – 2016. – Volume 774/ — 012137/ — doi: 10.1088 / 1742-6596 / 774 / 1 / 012137.

References

- «Integrated biotechnology development program in the Russian Federation for the period up to 2020.» VP-P8-2322. Applied. Decree of the Government of the Russian Federation of 24.04.12 No. 1853p-178.

- Zaichenko V.M., Chernyavsky A.A. Autonomous power supply systems. — M.: «Nedra», 2015, 285 p., Il.

- Thermal methods of processing of wood and peat in Egetic purposes / V.M. Batenin, A.V. Bessommertant, V.M. Zaychenko, V.F. Kosov, V.A. Sinselchikov. // «Heat-Energy». — 2010, number 11. — p.36-42.

- Battenin V.M., Zheninko V.M., Kosov V.F., Sinelchikov V.A. Pyrolytic biomass conversion in gaseous fuel // DAN. — 2012. — T.446. — № 2. — C.179-182.

- Larina O.M., Zaichenko v.m. Energy Production from Chicken Manure by Pyroly-Sis and Torrefaction // Proceedings of the 25th European Biomass Conference and Exhibition EUBCE-2017. — Stockholm, Sweden / — 2017 / — P.1205-1209.

- Comparative characteristics of distributed and centralized power supply schemes // V.M. Zaychenko, A.A. Chernivsky / «Industrial Energy», 2016, No. 1, C.2-8.

- First oil refinery (http://www.tekhno-spas.ru/art/ Statii / FirstFub.

- The main trends in the development of the biofuel market in the world and Russia. Analytical report // Fedchenko I.A., Solovyova A.S., Lukyanov A.N. Belgorod Region: OJSC «Development Corporation», 2013. — 45 s.

- Equipment for the processing industry and agriculture. Volgograd: Jaska JSC company. — http: // www. Jasko. Ru \ jasko \ katalog.ru. — 2009-2017.

- Nikanorov S.M., Shtep M.V. Analysis of the pellet production market in Ros-CI / «International Bioenergy» // Http: www.biointernna-tonal.ru.

- Larina O.M., Sinelshchikov V.A., SITCHEV G.A. COMPARISON OF THERMAL CONVER-Sion Methods of Different Biomass Types Into Gaseous Fuel // Jornal of Physics: Conference Series. — 2016. — VOLUME 774 / — 012137 / — DOI: 10.1088 / 1742-6596 / 774/1/012137.